現在はほとんどの有名フレームメーカーが、カーボンフレームの製造を台湾や中国に委託しています。そんな中、コストが高くなろうが頑なに自国生産にこだわるメーカーがいくつかあります。

そして、アメリカの高級フレームメーカー「TREK(トレック)」も、高級モデルのみ開発から生産まで一貫して自国で行っています。今回は、そんなTREKの製造の様子や特徴を紹介します。TREKのスポーツ自転車購入を検討している人は参考になると思います。

TREKの特徴

TREKは大型の実験施設を保有し、そこで検証された様々なデータを基に、独自の最先端技術を投入してくるメーカーです。例えば高級モデルの一つ「マドン9.9/Madone 9.9」はブレーキをフロントフォークに収めて空気抵抗を軽減し、ワイヤー類は全てフレームに収容して見た目をスッキリできます。

また、サイクルコンピュータやパワーメーターと連動できるセンサーをあらかじめフレームに埋め込んであったり、シートチューブとトップチューブを切り離して振動吸収性を高めるなど、他メーカーにはない気の利いた特徴があります。

マドン9.9/Madone 9.9

これらの特徴から、TREKを使っているプロ選手はロードレース中に他のチームから羨ましがられることもあるとか・・。

ロードバイクのフレーム以外にも、独自のパーツブランド「ボントレガー」を展開し、ホイールからサドル、ヘルメット、サイクルコンピュータなどロードバイクに必要なものはほとんど製造しています。

現在、世界最高峰のランクに位置するUCIワールドチームにトレック・セガフレードとして自チームを所有し、トップ選手からの意見を取り入れながら販促活動も行っています。日本でもTREK専門店をオープンするなど、販路拡大をしている印象です。

カーボンフレームの製造

TREKの工場は、アメリカのウィスコンシン州ウォータルーにあります。なぜ生産コストが安いアジアに工場を移さないのでしょうか?TREKのカーボン製造部門統括のジム・コールグローブさんはこう話します。

「私たちが作りたいのは、TREKのテクノロジーを結集した最高のバイク。アメリカの工場でしか扱えない最先端のカーボン素材を使用し、エンジニアが直接テストをしながら試行錯誤をして開発します。そして、それをそのまま本社工場で生産するといったスピード感が大事です。最高のバイクを作るのに投資は惜しみません」

ふむふむ・・。素晴らしいこだわりですね。

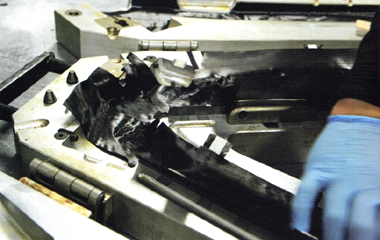

およそ30年前にカーボンが生まれたときは、6種類のプリプレグ(炭素繊維に樹脂が含浸したシート状の材料)を1人の職人がカットからレイアップ(プリプレグ素材を型に張りながらクロスやマットの隙間にある空気を抜く作業)まで行っていました。

しかし、現在では200種類以上ものプリプレグを複雑にカットし、複数の職人がレイアップを分業することで作られています。レイアップは機械にはできない繊細な作業なので、完全に職人の感覚と技術によって行われているのです。

フレームのレイアップの様子

実は自動車でもプリプレグ方式のカーボン部品は、機械に頼ってオートメーション化はできていないようです。つまり、カーボン素材のレイアップはかなり難しい作業ということですね。

TREKのハイエンドロードバイクは、10gの軽量化、0.1%の剛性や快適性のためにかなりの時間と手間がかかっていることがわかります。

塗装工程はコンピュータ制御

TREKでは、フレーム本体からロゴ、アクセントなどいろいろな色を自分で選んで組み合わせてオーダーできる「プロジェクトワン」システムがあります。そのデザインやカラーリングの組み合わせは膨大で、ホイールやタイヤなど細かいパーツも自分で選ぶことができます。この自由度は他のメーカーにはなかなかマネできません。

その膨大なカラーリングを可能にしているのがロボットアームでの塗装です。フレームの形状に合わせてプログラミングされたロボットが、完璧な動きで塗装していきます。塗装が少しでも厚いと重量が重くなるので、美しいカラーリングを保ちながらギリギリの薄さに調整しています。

フレームにカラーを吹き付けるロボットアーム

厳格な試験で強度チェック

一部のブランドは、機密保持を優先して非破壊実験を行うテストラボを公開したがりませんが、TREKはオープンです。例えばBBまわりの強度テストでは、到底人力では出せないフレームが折れるんじゃないかと思うほどの負荷を30万サイクル与えてテストしています。この自社基準テストをクリアしないと製品として認められません。

想定以上の衝撃で、フレームが破断する壊れ方まで義務付けられており、フロントからの衝撃で破断するのはダウンチューブの真ん中となるよう設計されています。即時に重大事故につながるフォークやヘッドの破断は、TREKにとってあり得ないのです。

また、TREKは全世界に9つのテストラボを持っており、それらをオンラインでリンクさせてアメリカ生産以外のエントリーモデルやミドルグレードモデルのクオリティもコントロールしています。

製造したフレームには無線チップを装着することで、誰が塗装を管理し、誰が組付け、誰が検査したのかを追跡できるようになっています。生産から管理まで徹底していますね。

厳しいテストの様子

ボントレガーのホイールも手組み

ハイエンドモデルのカーボンホイール「ボントレガー アイオロス」シリーズは、カーボンリムの成形から穴あけ、そして組付けまで一貫してアメリカの工場で行われています。しかも完全に手作業で、ドリルでリムにスポーク穴をあけて、組付けてからふれ取りされます。

TREKのホイールの担当者によれば「やはり機械より熟練の職人の感覚が優れている」といったことなのでしょう。ちなみにホイール職人には20年以上の経験を持つ人もいるそうです。

手組で「ボントレガー アイオロス」を組み立てる

まとめ

TREKは販売店も日本中に数多くあるので購入しやすいですし、知名度、性能、実績など申し分ないですね。ロードバイクの購入を考えている人は選択肢に入れる人も多いでしょう。価格はやや高めですが、保証も手厚いので安心して長く乗れるのでおすすめです。